Despre EMD

........

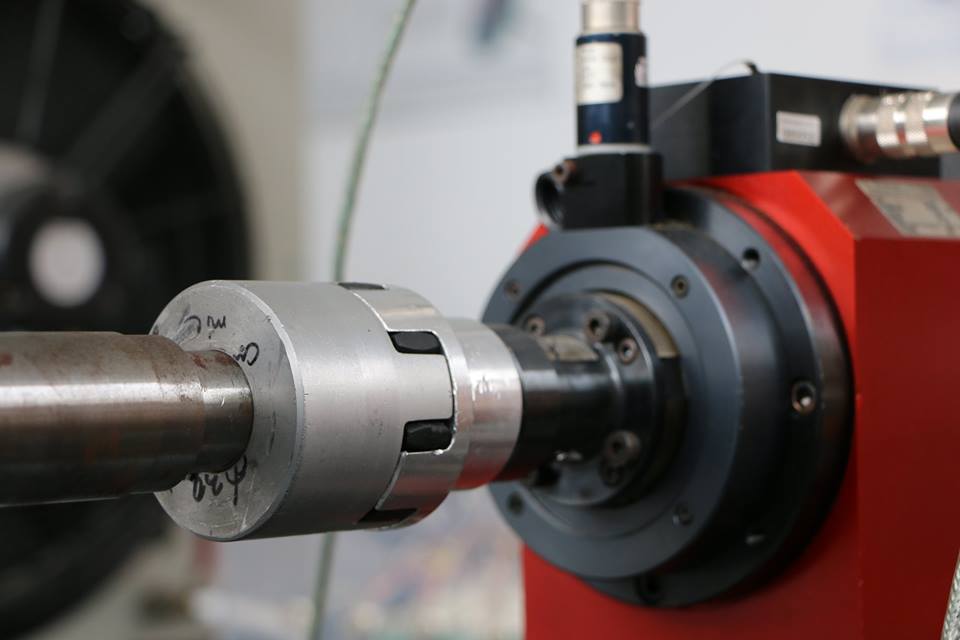

Eroziunea electrică sau electroeroziunea este o tehnologie de prelucrare neconvențională folosită în special pentru prelucrarea materialelor dure și foarte dure sau a celor care nu pot fi prelucrare prin metode convenționale. Tot mai multi ingineri, proiectanti de scule si mecanici utilizeaza prelucrarea prin electroeroziune cu fir deoarece multe din procesele de prelucrare a reperelor pot fi efectuate numai prin aceasta metoda.

Multe piese trebuie sa aiba colturi interne foarte ascutite, cum ar fi forme interne hexagonale sau rectangulare. Electroeroziunea cu fir lasa o raza interna foarte mica pentru un colt, de exemplu pentru un fir cu Ø 0,25 mm raza la colt este de 0,012 mm. Fiabilitatea constanta a masinilor de electroeroziune cu fir este unul din avantajele majore ale acestui proces. Deoarece programele sunt generate de computer si electrodul este alimentat constant din bobina (firul electrod este folosit o singura data), ultima piesa este identica cu prima. Uzura sculei de la masinile conventionale nu exista aici. In plus tolerantele foarte mici pot fi mentinute fara costuri aditionale. Prin electroeroziune cu fir se pot taia materiale precum carburi, inconel, otel pentru scule, aliaje de nichel, stelit, titan,aluminiu, in general orice material ce are conductivitate electrica. Prelucrarea acestor materiale poate fi un cosmar sau imposibila in cazul utilizarii utilajelor pentru prelucrari conventionale. Sistemul computerizat de alimentare cu energie ofera o tehnologie de prelucrare eficienta si stabila pentru a oferi o viteza de

prelucrare prin metode convenționale. Tot mai multi ingineri, proiectanti de scule si mecanici utilizeaza prelucrarea prin electroeroziune cu fir deoarece multe din procesele de prelucrare a reperelor pot fi efectuate numai prin aceasta metoda.

Multe piese trebuie sa aiba colturi interne foarte ascutite, cum ar fi forme interne hexagonale sau rectangulare. Electroeroziunea cu fir lasa o raza interna foarte mica pentru un colt, de exemplu pentru un fir cu Ø 0,25 mm raza la colt este de 0,012 mm. Fiabilitatea constanta a masinilor de electroeroziune cu fir este unul din avantajele majore ale acestui proces. Deoarece programele sunt generate de computer si electrodul este alimentat constant din bobina (firul electrod este folosit o singura data), ultima piesa este identica cu prima. Uzura sculei de la masinile conventionale nu exista aici. In plus tolerantele foarte mici pot fi mentinute fara costuri aditionale. Prin electroeroziune cu fir se pot taia materiale precum carburi, inconel, otel pentru scule, aliaje de nichel, stelit, titan,aluminiu, in general orice material ce are conductivitate electrica. Prelucrarea acestor materiale poate fi un cosmar sau imposibila in cazul utilizarii utilajelor pentru prelucrari conventionale. Sistemul computerizat de alimentare cu energie ofera o tehnologie de prelucrare eficienta si stabila pentru a oferi o viteza de  prelucrare excelenta, o densitate a descarcarilor constanta si o finisare foarte buna. Calitatea suprafetei rezultata in procesul standard de electroeroziune cu fir elimina adesea necesitatea operatiilor de finisare. Pot fi prelucrate sectiuni foarte mici deoarece firul electrod nu intra in contact cu materialul de prelucrat. Acest proces este un proces non contact, fara actionare mecanica asupra materialului prevenid astfel aparitia tensiunilor interne si a deformarilor; acest fapt se obtine si datorita mentinerii unei temperaturi scazute constante a piesei in timpul procesului de prelucrare, aceasta fiind imersata completa in die lectric , a carui temperatura este permanent controlata de utilaj pentru asigurarea conditiilor optime de prelucrare.

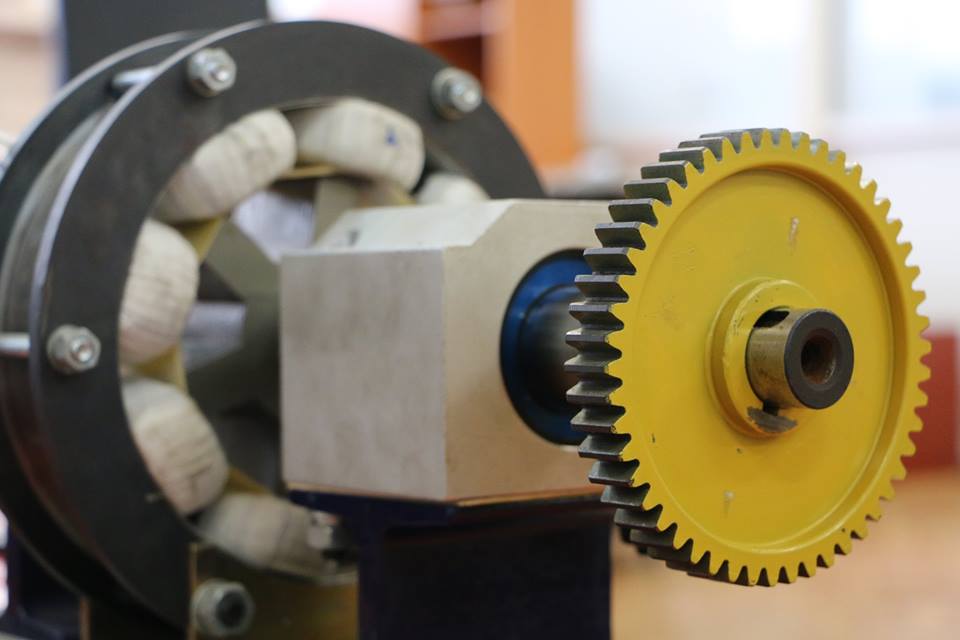

Materialele taiate prin procesul de electroeroziune cu fir sunt complet lipsite de bavuri iar marginile sunt perfect drepte. Piese foarte subtiri pot fi grupate si prelucrate impreuna fara aparitia bavurilor. Cu capacitatea de prelucrare pe 5 axe se pot prelucra piese cu sectiuni diferite in partea de sus si in partea de jos. O multitudine de repere pot fi produse in mod economic prin procedeul de electroeroziune cu fir cum ar fi: componente - aparate de masura de precizie, caneluri, gauri pentru axe si mansoane, tuburi sectionate, roti dintate, canale de pana interne, came, matrite pentru extrudare, scule pentru perforare otel si o multime de alte forme speciale.

prelucrare excelenta, o densitate a descarcarilor constanta si o finisare foarte buna. Calitatea suprafetei rezultata in procesul standard de electroeroziune cu fir elimina adesea necesitatea operatiilor de finisare. Pot fi prelucrate sectiuni foarte mici deoarece firul electrod nu intra in contact cu materialul de prelucrat. Acest proces este un proces non contact, fara actionare mecanica asupra materialului prevenid astfel aparitia tensiunilor interne si a deformarilor; acest fapt se obtine si datorita mentinerii unei temperaturi scazute constante a piesei in timpul procesului de prelucrare, aceasta fiind imersata completa in die lectric , a carui temperatura este permanent controlata de utilaj pentru asigurarea conditiilor optime de prelucrare.

Materialele taiate prin procesul de electroeroziune cu fir sunt complet lipsite de bavuri iar marginile sunt perfect drepte. Piese foarte subtiri pot fi grupate si prelucrate impreuna fara aparitia bavurilor. Cu capacitatea de prelucrare pe 5 axe se pot prelucra piese cu sectiuni diferite in partea de sus si in partea de jos. O multitudine de repere pot fi produse in mod economic prin procedeul de electroeroziune cu fir cum ar fi: componente - aparate de masura de precizie, caneluri, gauri pentru axe si mansoane, tuburi sectionate, roti dintate, canale de pana interne, came, matrite pentru extrudare, scule pentru perforare otel si o multime de alte forme speciale.

prelucrare prin metode convenționale. Tot mai multi ingineri, proiectanti de scule si mecanici utilizeaza prelucrarea prin electroeroziune cu fir deoarece multe din procesele de prelucrare a reperelor pot fi efectuate numai prin aceasta metoda.

Multe piese trebuie sa aiba colturi interne foarte ascutite, cum ar fi forme interne hexagonale sau rectangulare. Electroeroziunea cu fir lasa o raza interna foarte mica pentru un colt, de exemplu pentru un fir cu Ø 0,25 mm raza la colt este de 0,012 mm. Fiabilitatea constanta a masinilor de electroeroziune cu fir este unul din avantajele majore ale acestui proces. Deoarece programele sunt generate de computer si electrodul este alimentat constant din bobina (firul electrod este folosit o singura data), ultima piesa este identica cu prima. Uzura sculei de la masinile conventionale nu exista aici. In plus tolerantele foarte mici pot fi mentinute fara costuri aditionale. Prin electroeroziune cu fir se pot taia materiale precum carburi, inconel, otel pentru scule, aliaje de nichel, stelit, titan,aluminiu, in general orice material ce are conductivitate electrica. Prelucrarea acestor materiale poate fi un cosmar sau imposibila in cazul utilizarii utilajelor pentru prelucrari conventionale. Sistemul computerizat de alimentare cu energie ofera o tehnologie de prelucrare eficienta si stabila pentru a oferi o viteza de

prelucrare prin metode convenționale. Tot mai multi ingineri, proiectanti de scule si mecanici utilizeaza prelucrarea prin electroeroziune cu fir deoarece multe din procesele de prelucrare a reperelor pot fi efectuate numai prin aceasta metoda.

Multe piese trebuie sa aiba colturi interne foarte ascutite, cum ar fi forme interne hexagonale sau rectangulare. Electroeroziunea cu fir lasa o raza interna foarte mica pentru un colt, de exemplu pentru un fir cu Ø 0,25 mm raza la colt este de 0,012 mm. Fiabilitatea constanta a masinilor de electroeroziune cu fir este unul din avantajele majore ale acestui proces. Deoarece programele sunt generate de computer si electrodul este alimentat constant din bobina (firul electrod este folosit o singura data), ultima piesa este identica cu prima. Uzura sculei de la masinile conventionale nu exista aici. In plus tolerantele foarte mici pot fi mentinute fara costuri aditionale. Prin electroeroziune cu fir se pot taia materiale precum carburi, inconel, otel pentru scule, aliaje de nichel, stelit, titan,aluminiu, in general orice material ce are conductivitate electrica. Prelucrarea acestor materiale poate fi un cosmar sau imposibila in cazul utilizarii utilajelor pentru prelucrari conventionale. Sistemul computerizat de alimentare cu energie ofera o tehnologie de prelucrare eficienta si stabila pentru a oferi o viteza de  prelucrare excelenta, o densitate a descarcarilor constanta si o finisare foarte buna. Calitatea suprafetei rezultata in procesul standard de electroeroziune cu fir elimina adesea necesitatea operatiilor de finisare. Pot fi prelucrate sectiuni foarte mici deoarece firul electrod nu intra in contact cu materialul de prelucrat. Acest proces este un proces non contact, fara actionare mecanica asupra materialului prevenid astfel aparitia tensiunilor interne si a deformarilor; acest fapt se obtine si datorita mentinerii unei temperaturi scazute constante a piesei in timpul procesului de prelucrare, aceasta fiind imersata completa in die lectric , a carui temperatura este permanent controlata de utilaj pentru asigurarea conditiilor optime de prelucrare.

Materialele taiate prin procesul de electroeroziune cu fir sunt complet lipsite de bavuri iar marginile sunt perfect drepte. Piese foarte subtiri pot fi grupate si prelucrate impreuna fara aparitia bavurilor. Cu capacitatea de prelucrare pe 5 axe se pot prelucra piese cu sectiuni diferite in partea de sus si in partea de jos. O multitudine de repere pot fi produse in mod economic prin procedeul de electroeroziune cu fir cum ar fi: componente - aparate de masura de precizie, caneluri, gauri pentru axe si mansoane, tuburi sectionate, roti dintate, canale de pana interne, came, matrite pentru extrudare, scule pentru perforare otel si o multime de alte forme speciale.

prelucrare excelenta, o densitate a descarcarilor constanta si o finisare foarte buna. Calitatea suprafetei rezultata in procesul standard de electroeroziune cu fir elimina adesea necesitatea operatiilor de finisare. Pot fi prelucrate sectiuni foarte mici deoarece firul electrod nu intra in contact cu materialul de prelucrat. Acest proces este un proces non contact, fara actionare mecanica asupra materialului prevenid astfel aparitia tensiunilor interne si a deformarilor; acest fapt se obtine si datorita mentinerii unei temperaturi scazute constante a piesei in timpul procesului de prelucrare, aceasta fiind imersata completa in die lectric , a carui temperatura este permanent controlata de utilaj pentru asigurarea conditiilor optime de prelucrare.

Materialele taiate prin procesul de electroeroziune cu fir sunt complet lipsite de bavuri iar marginile sunt perfect drepte. Piese foarte subtiri pot fi grupate si prelucrate impreuna fara aparitia bavurilor. Cu capacitatea de prelucrare pe 5 axe se pot prelucra piese cu sectiuni diferite in partea de sus si in partea de jos. O multitudine de repere pot fi produse in mod economic prin procedeul de electroeroziune cu fir cum ar fi: componente - aparate de masura de precizie, caneluri, gauri pentru axe si mansoane, tuburi sectionate, roti dintate, canale de pana interne, came, matrite pentru extrudare, scule pentru perforare otel si o multime de alte forme speciale.